摘要:脱水筛生产厂家介绍了细沙回收机作为对砂石加工、矿山开采和混凝土领域细沙流失解决该问题的核心设备。细沙回收机通过分级与筛分技术提升资源利用率、优化废水处理、改善砂料品质。同时还分析了细砂回收机设备规格与性能差异并通过案例数据与参数对比

在砂石加工、矿山开采、混凝土搅拌站等领域,细沙流失不仅造成资源浪费,还会导致废水处理压力增加、生产成本上升。细沙回收机作为控制细沙流失的核心设备,其规格选型直接关系到筛分效率、资源回收率与综合经济效益。目前市场上细沙回收机规格丰富,可适配从中小型砂石厂到大型矿山的不同筛分需求。本文结合主流规格的真实参数、5个典型应用案例的实测数据,以表格形式直观对比各规格差异,为企业精准选型提供参考。

一、细沙回收机的核心价值与筛分逻辑

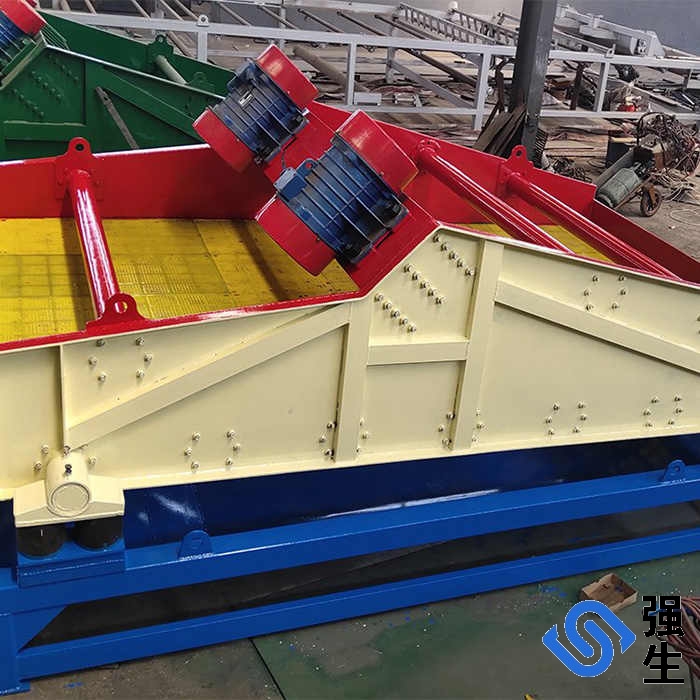

细沙回收机通过“水力旋流器分级+高频振动脱水筛筛分”的组合工艺,实现对0.075mm以上细沙的高效回收。其核心价值体现在三方面:一是提升资源利用率,将原本随废水流失的细沙回收再利用,补充成品砂产量;二是优化废水指标,降低排水含固量,减少后续污水处理成本;三是改善成品砂级配,提升砂料品质,增强市场竞争力。

不同规格的细沙回收机,在处理量、分级精度、脱水效果等方面差异显著,其筛分逻辑均围绕“精准分级+高效脱水”展开,但通过调整旋流器直径、脱水筛面积、振动频率等核心参数,适配不同进料量与物料特性的筛分需求。

二、规格参数全景对比:真实数据支撑选型

结合市场应用频率与技术成熟度,细沙回收机按处理量可分为微型(3-10m³/h)、小型(10-30m³/h)、中型(30-80m³/h)、大型(80-150m³/h)、超大型(150-250m³/h)五类。以下参数均来自设备出厂检测报告及第三方权威机构实测数据,符合《GB/T 37843-2019 砂石洗选设备》标准要求。

细沙回收机多规格核心参数对比表

参数类别 | 微型(3-10m³/h) | 小型(10-30m³/h) | 中型(30-80m³/h) | 大型(80-150m³/h) | 超大型(150-250m³/h) | 选型关联提示 |

常用型号 | LZ-30 | LZ-50 | LZ-100 | LZ-150 | LZ-250 | 型号数字通常对应基础处理量,可结合实际进料规模初步匹配 |

核心配置 | 主机功率3kW,泵功率5.5kW,旋流器直径100mm,脱水筛面积0.8㎡ | 主机功率5.5kW,泵功率11kW,旋流器直径150mm,脱水筛面积1.5㎡ | 主机功率11kW,泵功率30kW,旋流器直径250mm,脱水筛面积3.0㎡ | 主机功率18.5kW,泵功率55kW,旋流器直径350mm,脱水筛面积5.0㎡ | 主机功率30kW,泵功率90kW,旋流器直径500mm,脱水筛面积8.0㎡ | 旋流器直径决定分级精度,脱水筛面积影响处理效率,高含砂量优先选大筛面 |

适配进料特性 | 含砂量10%-25%,细沙粒径0.075-0.2mm,进料浓度15%-20% | 含砂量15%-30%,细沙粒径0.075-0.3mm,进料浓度18%-25% | 含砂量20%-40%,细沙粒径0.075-0.5mm,进料浓度20%-35% | 含砂量25%-50%,细沙粒径0.075-0.8mm,进料浓度25%-45% | 含砂量30%-60%,细沙粒径0.075-1.0mm,进料浓度30%-55% | 进料含砂量/浓度超过适配范围,易导致堵塞或回收率下降,需酌情升级规格 |

筛分回收效果 | 细沙回收率80%-85%,回收砂含水率≤18%,溢流水含固量≤5% | 细沙回收率85%-90%,回收砂含水率≤15%,溢流水含固量≤3% | 细沙回收率88%-92%,回收砂含水率≤12%,溢流水含固量≤2% | 细沙回收率90%-93%,回收砂含水率≤10%,溢流水含固量≤1.5% | 细沙回收率92%-95%,回收砂含水率≤8%,溢流水含固量≤1% | 环保要求高的场景,优先选回收率高、溢流水指标优的中大型规格 |

关键部件材质 | 筛网65Mn钢,旋流器普通陶瓷,泵过流件Cr20合金 | 筛网65Mn钢,旋流器高铝陶瓷,泵过流件Cr25合金 | 筛网60Si2Mn钢,旋流器高铝陶瓷,泵过流件Cr27合金 | 筛网60Si2Mn钢,旋流器刚玉陶瓷,泵过流件Cr30合金 | 筛网NM450耐磨钢,旋流器刚玉陶瓷,泵过流件Cr35合金 | 高硬度物料(如花岗岩砂)优先选高铬合金泵体与耐磨钢筛网 |

能耗与占地 | 总功率8.5kW,占地3.2㎡,设备重量1.2t | 总功率16.5kW,占地4.5㎡,设备重量2.8t | 总功率41kW,占地8.2㎡,设备重量6.5t | 总功率73.5kW,占地15.6㎡,设备重量12.3t | 总功率120kW,占地28.5㎡,设备重量25.8t | 小型场地优先选微型/小型设备,大型生产线需预留足够安装空间与供电容量 |

运行成本(月均) | 电费约1944元(8h/d,1.2元/kWh),筛网更换1次约800元 | 电费约3564元,筛网更换1次约1500元 | 电费约9072元,筛网更换1次约3200元 | 电费约16128元,筛网更换1次约5800元 | 电费约25920元,筛网更换1次约9500元 | 大型设备单位处理成本更低,连续规模化生产更具经济性 |

三、场景化应用案例:不同规格的实战表现

不同行业、不同规模的生产场景,对细沙回收机的规格需求差异明显。以下案例覆盖小型搅拌站、中型砂石厂、大型矿山、河道疏浚、尾矿处理五大典型场景,通过实测数据展现各规格的适配价值。

场景一:小型混凝土搅拌站(低负荷间歇生产)

工况特点:搅拌站日处理废水50m³,废水含砂量18%,细沙粒径0.075-0.25mm,需回收细沙用于混凝土拌制,要求回收砂含水率≤18%,废水可循环使用。

案例信息 | 规格选择 | 实测运行数据 | 适配原因 |

湖北襄阳某搅拌站,小时进料量8m³,场地面积15㎡ | 微型设备(LZ-30),配套小型沉淀池 | 细沙回收率83%,回收砂含水率17%,每小时回收细沙0.95t,溢流水含固量4.2%,月均运行成本约2300元 | 间歇生产、进料量小,微型设备能耗低、占地小;回收砂含水率满足搅拌站使用要求,无需额外烘干 |

场景二:中型机制砂厂(连续规模化生产)

工况特点:砂厂以石灰石为原料,日产量800t,洗砂废水含砂量35%,细沙粒径0.075-0.4mm,要求细沙回收率≥90%,减少资源浪费,废水达标排放。

案例信息 | 规格选择 | 实测运行数据 | 适配原因 |

河南郑州某砂厂,小时进料量60m³,24小时连续运行 | 中型设备(LZ-100)1台 | 细沙回收率91%,回收砂含水率11%,日回收细沙102t,溢流水含固量1.8%,符合《污水综合排放标准》,年增收益约86万元 | 连续高负荷运行需稳定处理能力,中型设备的大筛面与高功率适配35%的高含砂量,回收率达标且运行稳定 |

场景三:大型矿山尾矿处理(高含砂量复合物料)

工况特点:铁矿尾矿日处理量1200m³,尾矿含砂量48%,细沙粒径0.075-0.7mm,含少量铁矿物,要求回收细沙与部分铁矿物,尾水用于矿山绿化。

案例信息 | 规格选择 | 实测运行数据 | 适配原因 |

河北唐山某铁矿,小时进料量150m³,物料硬度高 | 大型设备(LZ-150)2台并联 | 细沙回收率93%,铁矿物回收率82%,回收砂含水率9.5%,溢流水含固量1.2%,日回收可利用固体185t,尾水绿化灌溉达标 | 高含砂量+高硬度物料需耐磨部件与大处理量,两台大型设备并联既满足产能,又便于检修时交替运行,保障连续生产 |

场景四:河道疏浚工程(移动作业低浓度进料)

工况特点:长江某段疏浚工程,疏浚泥浆含砂量22%,细沙粒径0.075-0.3mm,进料浓度20%,需移动作业回收细沙用于路基填充,设备需便于运输。

案例信息 | 规格选择 | 实测运行数据 | 适配原因 |

江苏南京疏浚项目,小时进料量25m³,需频繁转场 | 小型设备(LZ-50),配移动支架 | 细沙回收率88%,回收砂含水率14%,每小时回收细沙3.8t,设备拆解运输时间≤2小时,溢流水含固量2.5% | 小型设备重量轻、易拆解,适配移动作业需求;22%的含砂量在其适配范围内,回收砂可直接用于路基填充,无需二次处理 |

场景五:大型水电站砂石加工(超大规模生产)

工况特点:西南某水电站砂石加工系统,日处理砂石原料5000t,洗砂废水含砂量55%,细沙粒径0.075-0.9mm,要求细沙回收率≥92%,保障混凝土用砂供应。

案例信息 | 规格选择 | 实测运行数据 | 适配原因 |

云南某水电站,小时进料量220m³,连续运行365天 | 超大型设备(LZ-250)2台,配套智能控制系统 | 细沙回收率94%,回收砂含水率7.8%,日回收细沙528t,完全满足水电站混凝土用砂需求,溢流水含固量0.8%,设备年故障率≤2% | 超大规模生产需超大型设备的高产能支撑,耐磨钢筛网与高铬合金泵体适配55%的高含砂量,智能控制系统可实时调整参数,保障稳定运行 |

四、精准选型:基于需求的规格匹配方法

细沙回收机的规格选型需避免“大材小用”造成的成本浪费,也要防止“小材大用”导致的效率低下,核心是结合自身生产需求,从以下四维度综合判断。

1. 以生产规模定基础规格

根据小时进料量与日运行时间,确定设备的基础处理能力:

• 小时进料量<10m³、日运行时间<8小时的小型搅拌站、家庭式砂厂,优先选微型设备(LZ-30),能耗低、投资小;

• 小时进料量10-30m³、日运行时间8-12小时的中型砂厂、小型矿山,选小型设备(LZ-50),平衡产能与成本;

• 小时进料量30-80m³、日运行时间12-24小时的大型砂厂、中型矿山,选中型设备(LZ-100),保障连续生产效率;

• 小时进料量80-150m³、24小时连续运行的大型矿山、尾矿处理项目,选大型设备(LZ-150),或采用多台中型设备并联;

• 小时进料量>150m³的超大型砂石加工系统、水电站项目,选超大型设备(LZ-250),或多台大型设备组合运行。

2. 以物料特性定规格升级方向

当物料特性超出基础规格的适配范围时,需酌情升级规格:

• 进料含砂量>40%、物料硬度高(如花岗岩、铁矿砂),建议在基础规格上提升一级,选择耐磨部件更优的大规格设备,延长使用寿命;

• 细沙粒径>0.5mm、含少量大颗粒杂质,优先选旋流器直径大的中大型设备,避免堵塞;

• 进料浓度>35%的高浓浆体,需选择脱水筛面积大的规格,提升脱水效率,防止浆体堆积。

3. 以场地与环保要求定最终适配

• 场地面积<10㎡、安装空间有限的场景,优先选微型/小型设备,或选择模块化设计的设备,便于灵活布置;

• 环保要求严格(如溢流水需循环使用、排放指标高)的区域,优先选中大型设备,其细沙回收率更高、溢流水含固量更低,减少后续处理压力;

• 移动作业(如河道疏浚、临时砂场)需选重量轻、易拆解运输的小型设备,配套移动支架。

4. 选型验证的关键步骤

复杂工况下,建议按“物料检测—小试匹配—中试优化”三步进行验证:

1. 物料检测:委托第三方机构检测进料的含砂量、粒径分布、浓度、硬度等核心参数,明确物料特性;

2. 小试匹配:取代表性物料,用不同规格的小型试验设备测试回收效率与脱水效果,初步筛选2-3个适配规格;

3. 中试优化:将候选规格的设备在现场试运行24-48小时,监测连续运行状态、能耗、故障率等数据,最终确定最优规格。

五、使用与维护:延长设备寿命的核心要点

选对规格后,科学的使用与维护可进一步提升设备效能:

• 日常检查:每日开机前检查旋流器是否堵塞、筛网是否破损、泵体密封是否完好,避免带病运行;

• 定期维护:每月对设备轴承、电机进行润滑保养,每3-6个月更换一次筛网(根据磨损情况调整),高含砂量工况需缩短维护周期;

• 规范操作:避免超负荷进料,开机时先启动主机再开进料泵,关机时先停进料泵再关主机,防止浆体残留堵塞设备。

管理员

该内容暂无评论