摘要:为展现矿用直线脱水筛重型细沙回收机在尾矿筛分中的高效性,生产厂家从设备工作原理入手,结合规格型号参数对比、价格分析、安装说明及实际案例,全面阐述其如何成为尾矿筛分的优质解决方案,为相关企业提供参考

在矿山尾矿处理领域,尾矿中细沙的流失不仅造成资源浪费,还会加剧环境负担,而传统筛分设备常面临脱水效率低、细沙回收率不足、耐受度差等问题。矿用直线脱水筛重型细沙回收机凭借 “脱水 - 回收 - 分级” 一体化设计,既能实现尾矿中细沙(0.15-5mm)的高效回收,又能将脱水后尾矿含水率降至 15%-25%,成为矿山尾矿资源化利用的核心装备。本文从设备工作原理、型号参数对比、价格成本、安装规范及实际案例出发,全面解析其在尾矿筛分中的高效优势,为矿山企业选型提供参考。

一、设备工作原理:脱水与回收的协同机制

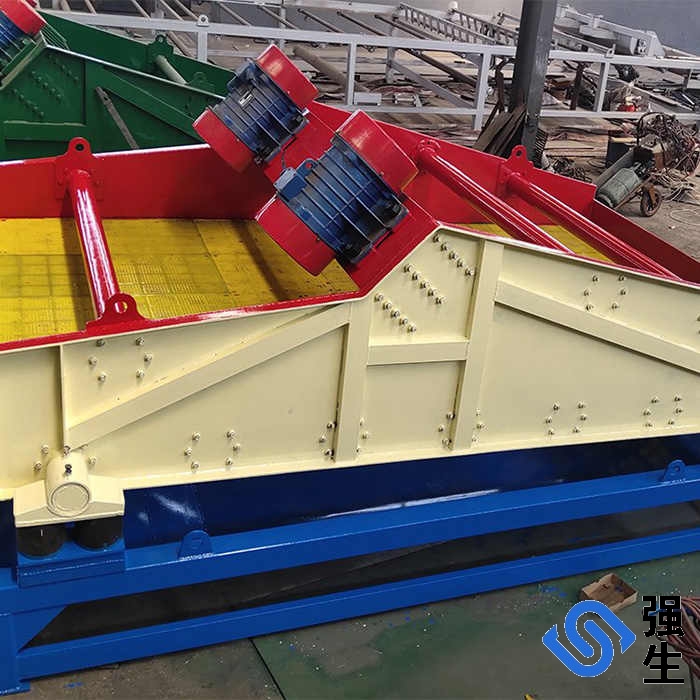

矿用直线脱水筛重型细沙回收机通过 “水力分级 + 直线振动脱水” 双重工艺,实现尾矿中细沙的高效分离与回收,核心结构包括进料缓冲装置、水力旋流器、直线振动脱水筛、尾矿输送系统四部分,具体流程如下:

1. 进料缓冲与预处理:尾矿浆(含水率 60%-80%)通过进料管进入缓冲箱,经分流板均匀分配至多个水力旋流器(通常 1-6 个,根据处理量配置),避免局部过载导致分级不均。缓冲箱内设置搅拌装置(转速 150-200r/min),防止尾矿中粗颗粒沉降堵塞管道。

2. 水力分级分离:尾矿浆在水力旋流器内(直径 150-350mm)高速旋转(流速 5-8m/s),受离心力作用,细沙颗粒(0.15-5mm)向旋流器内壁运动,经底流口进入直线振动脱水筛;而水与超细泥渣(<0.15mm)形成溢流,通过管道进入尾矿水处理系统,实现 “细沙 - 泥水” 初步分离,分级效率达 90%-95%。

3. 直线振动脱水:脱水筛采用双电机驱动(功率 2×3-11kW),产生直线轨迹振动(振幅 2-5mm,频率 1500-1800 次 / 分),细沙在筛面上做抛掷运动:一方面,水分通过筛网(孔径 0.1-0.5mm,聚氨酯材质)快速渗透,经接水槽排出;另一方面,细沙沿筛面倾斜方向(倾角 5°-15°)向前输送,最终从出料口排出,脱水后细沙含水率降至 15%-25%,回收率达 85%-92%。

4. 尾矿输送与再利用:脱水后的干尾矿可直接运输至堆场或用于充填采矿;回收的细沙经输送带送至成品仓,作为建筑用砂或混凝土骨料,实现资源循环利用。

二、主流型号规格参数对比:适配不同尾矿处理需求

矿用直线脱水筛重型细沙回收机的型号设计围绕 “处理量、尾矿粒度、含水率” 展开,不同型号在旋流器数量、脱水筛尺寸、电机功率等参数上差异显著,需根据矿山尾矿特性精准选型。

(一)主流型号参数对比表

型号 | 处理量(m³/h) | 水力旋流器(数量 × 直径 mm) | 脱水筛规格(长 × 宽 mm) | 脱水筛功率(kW) | 细沙回收率(%) | 脱水后含水率(%) | 适配尾矿粒度(mm) | 外形尺寸(长 × 宽 × 高 mm) | 设备重量(kg) |

ZS-50 | 30-50 | 1×150 | 1500×3000 | 2×3 | 85-88 | 20-25 | 0.15-3 | 4500×2200×2800 | 2800 |

ZS-100 | 60-100 | 2×200 | 2000×3600 | 2×5.5 | 88-90 | 18-22 | 0.15-4 | 5200×2600×3000 | 4200 |

ZS-200 | 150-200 | 4×250 | 2400×4200 | 2×7.5 | 90-92 | 15-20 | 0.15-5 | 6000×3000×3200 | 6500 |

ZS-300 | 250-300 | 6×300 | 3000×5000 | 2×11 | 91-93 | 15-18 | 0.15-5 | 7200×3500×3500 | 9800 |

ZS-500(定制) | 400-500 | 8×350 | 3600×6000 | 2×15 | 92-94 | 12-16 | 0.15-6 | 8500×4000×3800 | 15000 |

(二)参数选型逻辑

1. 按处理量选型:

◦ 小型矿山(日处理尾矿≤1000m³):选 ZS-50/ZS-100,单台设备即可满足需求,避免产能浪费;

◦ 中型矿山(日处理尾矿 1000-3000m³):选 ZS-200,兼顾处理效率与设备成本;

◦ 大型矿山(日处理尾矿>3000m³):选 ZS-300 或 ZS-500 定制款,可多台并联运行(如 2 台 ZS-200,总处理量 300-400m³/h)。

1. 按尾矿粒度选型:

◦ 细粒尾矿(0.15-3mm,如金矿尾砂):选 ZS-50/ZS-100,筛网孔径 0.1-0.3mm,确保细沙不流失;

◦ 中粗粒尾矿(0.15-5mm,如铁矿尾砂):选 ZS-200/ZS-300,筛网孔径 0.3-0.5mm,平衡回收率与脱水效率。

1. 按含水率要求选型:

◦ 一般干堆需求(含水率 20%-25%):选基础款(ZS-50/ZS-100);

◦ 充填采矿需求(含水率 12%-18%):选 ZS-300/ZS-500 定制款,加装 “二次挤压脱水模块”,含水率可再降 5%-8%。

三、价格与全生命周期成本:短期投入与长期收益的平衡

矿用直线脱水筛重型细沙回收机的价格受型号、配置、定制需求影响,初始投入高于传统脱水设备,但结合细沙回收收益与环保成本节约,长期性价比显著。

(一)初始价格区间(2025 年市场行情)

型号 | 基础款价格(万元) | 定制款价格(含二次脱水 / 防腐) | 价格差异原因 |

ZS-50 | 8-12 | 12-15 | 定制款加装防腐涂层(耐酸碱)、二次脱水模块 |

ZS-100 | 15-20 | 20-25 | 定制款增加旋流器数量(从 2 个增至 3 个)、加大脱水筛功率 |

ZS-200 | 25-32 | 32-38 | 定制款采用不锈钢筛框(耐锈蚀)、变频振动电机 |

ZS-300 | 38-45 | 45-55 | 定制款加装 PLC 控制系统(自动调节振动参数) |

ZS-500(定制) | 60-80 | 80-100 | 定制款为超大型设备,需单独设计机架、优化传动系统 |

(二)全生命周期成本分析(以中型铁矿为例,日处理尾矿 2000m³,细沙含量 30%)

假设细沙市场价格 80 元 / 吨,传统设备(普通脱水筛)细沙回收率 65%,矿用直线脱水筛重型细沙回收机(ZS-200)回收率 90%,对比 5 年周期成本与收益:

成本 / 收益项目 | 传统脱水筛(基础款) | 矿用直线脱水筛重型细沙回收机(ZS-200) | 差异(5 年) |

初始设备成本 | 12 万元 | 28 万元 | +16 万元 |

年运维成本 | 5 万元(更换筛网 + 电机维修) | 3.5 万元(聚氨酯筛网寿命长,故障率低) | -7.5 万元 |

年细沙回收收益 | 2000×30%×65%×365×80÷10000=114.96 万元 | 2000×30%×90%×365×80÷10000=157.68 万元 | +213.6 万元 |

年环保成本(尾矿处理) | 8 万元(高含水率尾矿运输 + 填埋) | 4 万元(低含水率尾矿处理成本低) | -20 万元 |

5 年净收益 | 114.96×5 -(12+5×5+8×5)=487.8 万元 | 157.68×5 -(28+3.5×5+4×5)=698.9 万元 | +211.1 万元 |

(三)价格结论

1. 短期(1-2 年):传统脱水筛初始成本低,但细沙回收收益少,环保成本高;

2. 中期(3-5 年):矿用直线脱水筛重型细沙回收机通过高回收率与低运维成本,净收益反超传统设备,ZS-200 型号 5 年净收益比传统设备多 211 万元;

3. 长期(>5 年):设备寿命可达 8-10 年,长期收益差距进一步扩大,且定制款(耐腐、自动控制)更适配复杂尾矿工况,减少故障停机损失。

四、安装说明:规范施工保障设备高效运行

矿用直线脱水筛重型细沙回收机安装需结合矿山场地条件与尾矿输送流程,重点关注 “基础稳定性、管道密封性、振动协调性”,避免因安装不当导致效率下降或设备损坏。

(一)安装流程与关键要点

安装环节 | 操作规范 | 关键参数要求 | 环保 / 效率保障要点 |

1. 基础施工 | 浇筑钢筋混凝土基础(厚度≥300mm),预埋地脚螺栓(M20-M30) | 基础平整度误差≤2mm/m,承载能力≥设备重量的 1.5 倍(如 ZS-200 需≥9.75 吨) | 基础周边设置排水沟,避免雨水浸泡基础;基础与设备之间加装橡胶减震垫(厚度 10-15mm),减少振动传导至地面 |

2. 设备就位 | 用起重机将设备吊装至基础,调整水平度(用水平仪检测,误差≤0.5mm/m) | 设备中心与尾矿进料管中心偏差≤10mm,脱水筛出料口与输送带对接间隙≤50mm | 吊装时用软吊带包裹设备,避免划伤外壳;就位后拧紧地脚螺栓(扭矩 300-400N・m),防止振动移位 |

3. 管道连接 | 连接进料管(直径 150-300mm,钢管材质)、旋流器溢流管、脱水筛排水管,法兰处加耐油橡胶垫片 | 管道坡度≥5°(进料管)、≥3°(溢流管),避免积水堵塞;法兰螺栓按对角顺序拧紧(扭矩 80-100N・m) | 管道接口用密封胶密封,防止尾矿泄漏污染土壤;溢流管接入尾矿水处理系统,避免污水直排 |

4. 电气接线 | 连接振动电机电源线(380V 三相)、控制柜线路,安装过载保护装置(电流设定为电机额定电流的 1.2 倍) | 电机绝缘电阻≥0.5MΩ,接地电阻≤4Ω;控制柜与设备距离≤10m,便于操作监控 | 电气柜加装防尘罩,避免尾矿粉尘进入导致短路;设置紧急停机按钮,保障操作安全 |

5. 空载调试 | 启动设备空载运行 1-2 小时,检查振动轨迹(直线度误差≤1mm)、电机温度(≤75℃)、管道密封性 | 振动振幅偏差≤0.5mm,各旋流器进料均匀(无空转或过载) | 调试时收集管道泄漏的尾矿,避免浪费;记录空载运行参数,作为后续负载调试的基准 |

6. 负载调试 | 按 30%→50%→80%→100% 的处理量逐步进料,检测细沙回收率、含水率、处理量 | 负载运行时细沙回收率≥85%(ZS-200),含水率≤20%,振动噪音≤85 分贝 | 负载调试时取样检测细沙粒度,若回收率偏低,调整旋流器进料压力(0.15-0.3MPa)或脱水筛振幅(3-4mm) |

(二)常见安装误区与规避方法

1. 误区 1:基础承载不足导致振动异常

◦ 后果:基础沉降使设备倾斜,脱水筛振动轨迹偏移,含水率升高(从 18% 升至 25%),细沙回收率下降;

◦ 规避:安装前检测基础混凝土强度(≥C30),承载能力需经设计院核算,小型设备(ZS-50)基础面积不小于 2×3m。

1. 误区 2:管道坡度不足导致堵塞

◦ 后果:进料管坡度<5°,尾矿中粗颗粒沉降堵塞管道,日均清理 1.5 小时,处理量减少 30%;

◦ 规避:用坡度仪检测管道安装坡度,进料管采用 “上平下斜” 设计,最低处加装排污阀(直径 50mm),每日清理 1 次。

1. 误区 3:振动电机不同步导致筛网磨损快

◦ 后果:双电机转向相反或转速差异大,筛网局部受力不均,寿命从 6 个月缩短至 3 个月;

◦ 规避:安装时调整电机偏心块角度(一致设定为 45°),空载运行时用转速表检测(转速差≤50 次 / 分),不同步时调整电机接线或更换电机。

五、实际案例:设备在尾矿筛分中的高效应用

通过金矿、铁矿、铜矿的实际案例,直观展现矿用直线脱水筛重型细沙回收机的处理效果与经济效益。

(一)案例 1:山东某金矿(细粒尾矿,0.15-3mm,日处理 1500m³)

• 原设备痛点:使用普通脱水筛,细沙回收率 62%,脱水后含水率 28%,日流失细沙 1500×30%×(1-62%)=171 吨,年损失 171×365×80÷10000=50.1 万元;高含水率尾矿运输成本 8 元 / 吨,年运输成本 1500×365×8÷10000=43.8 万元。

• 选型方案:更换 ZS-100 矿用直线脱水筛重型细沙回收机(基础款,价格 18 万元),筛网孔径 0.2mm,旋流器 2×200mm。

• 应用效果:

指标 | 原普通脱水筛 | ZS-100 | 变化幅度 |

细沙回收率 | 62% | 88% | 提升 42% |

脱水后含水率 | 28% | 20% | 降低 29% |

日流失细沙 | 171 吨 | 54 吨 | 减少 68% |

管理员

该内容暂无评论